Marta Bauer

Wydział Farmaceutyczny, Gdański Uniwersytet Medyczny

Bartosz Szulczyński

Wydział Chemiczny, Politechnika Gdańska

strony wersji drukowanej: 38-46

strony wersji drukowanej: 38-46

Pompy perystaltyczne (z ang. peristaltic pumps), należą do grupy pomp wyporowych, często nazywane są pompami przewodowymi. Pierwszy patent mający na celu ochronę wynalazku został zgłoszony pod koniec XIX wieku w Stanach Zjednoczonych, a samo urządzenie pierwotnie miało służyć do przetaczania krwi podczas zabiegów chirurgicznych. Transport płynu z wykorzystaniem pompy perystaltycznej możliwy jest dzięki ruchowi rolek przesuwających się po wykonanym z tworzywa sztucznego drenie (wężu), który jako jedyny element głowicy (najważniejszego elementu każdej pompy) ma styczność z przesyłaną cieczą.

Pompy te pozwalają więc na transfer płynów wolny od zanieczyszczeń, zapewniając jednocześnie relatywnie niskie koszty eksploatacji. Cechy te sprawiają, że pompy dozujące oparte na pompach perystaltycznych odgrywają olbrzymią rolę w różnych gałęziach przemysłu i medycyny.

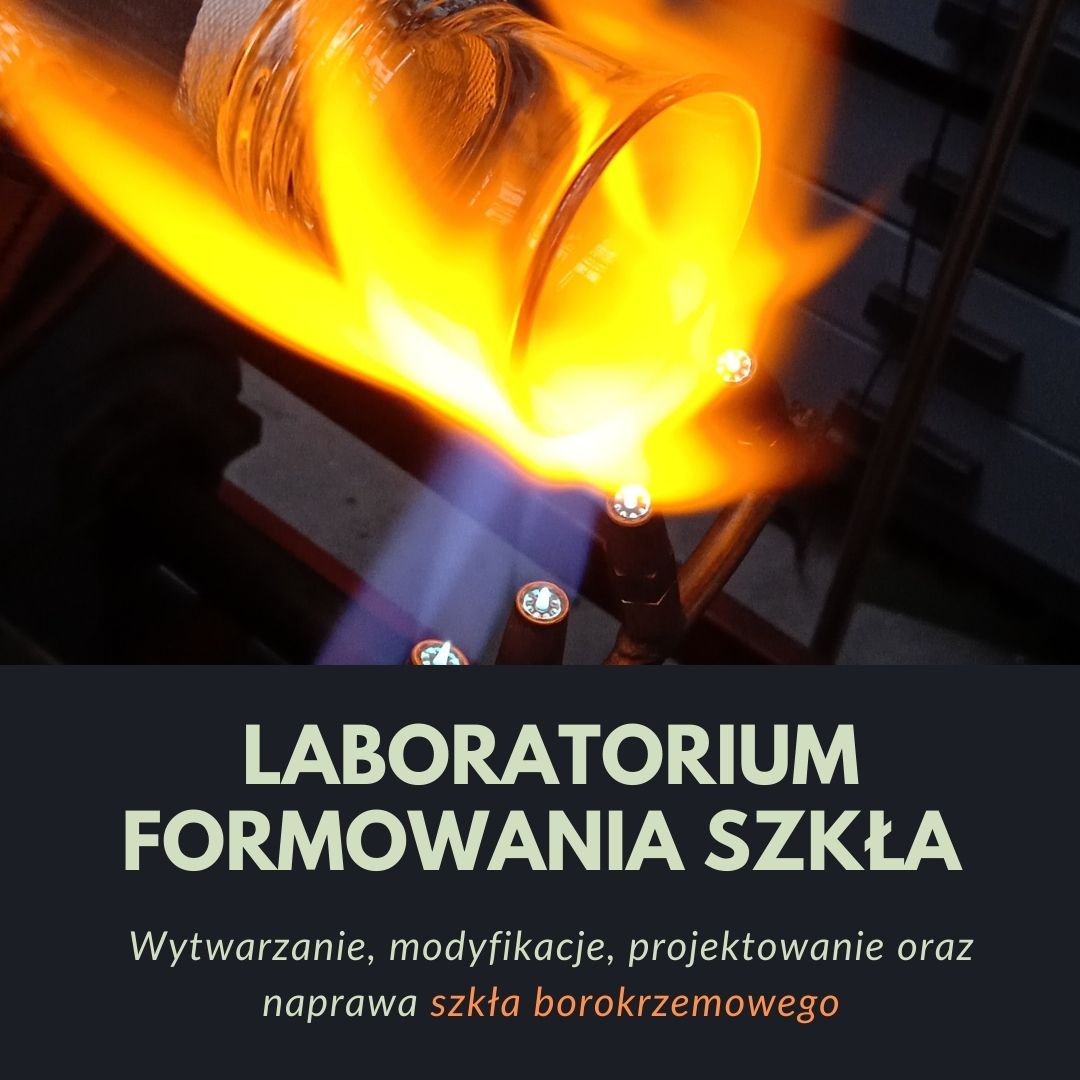

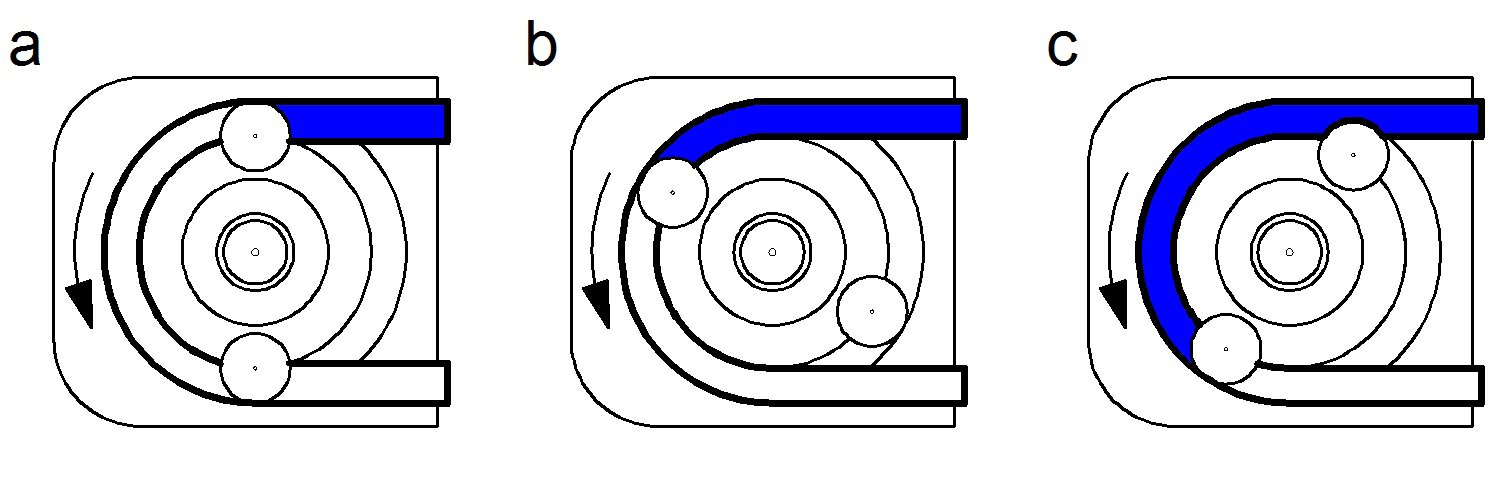

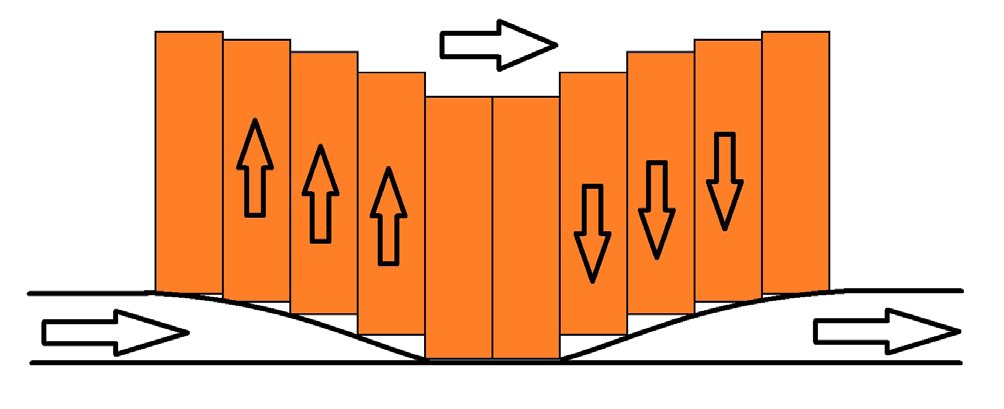

Rysunek 1. Zasada działania pompy perystaltycznej.

W początkowej fazie obrotu pierwsza rolka dociska dren do korpusu głowicy (Rys. 1a). Następnie, w wyniku rotacji wirnika, rolka przepycha ciecz znajdująca się wewnątrz drenu, wytwarzając falę ciśnienia (Rys. 1b). Przed dotarciem pierwszej rolki do otworu wylotowego pompy, druga rolka zaczyna dociskać przewód do korpusu, co zapobiega powstawaniu przepływu zwrotnego (Rys. 1c).

W miarę upływu czasu, opisany proces powtarza się. Sposób pracy jest podobny dla wielu rodzajów pomp.

Typy pomp perystaltycznych

Biorąc pod uwagę różne kryteria, można wyodrębnić wiele rodzajów pomp perystaltycznych. Najczęstszym wyznacznikiem podziału jest wytwarzane ciśnienie. Wyróżnia się dwa rodzaje pomp: wysoko- i niskociśnieniowe.

Pompy wysokociśnieniowe (ang. hose pumps) wykorzystują jako dreny specjalnie wzmocnione węże. Są on znacznie twardsze, mają grubszą ściankę i przez to wymagają większej siły docisku rolek głowicy. Te cechy sprawiają, że do pracy pomp wysokociśnieniowych wymagane jest użycie silników o znacznie większej mocy, które dodatkowo muszą pracować z niższą prędkością obrotową (50-60 obr/min). Zwiększenie mocy silnika przekłada się także na rozmiary konstrukcji i koszty. Pompy wysokociśnieniowe są znacznie droższe jednak ich niewątpliwą zaletą jest fakt, że mogą pracować przy ciśnieniu tłoczenia wynoszącym nawet 16 bar. Korpusy pomp wysokociśnieniowych są zazwyczaj wypełnione środkiem smarującym, który zapobiega ścieraniu się drenu i elementów ruchomych urządzenia, a także ułatwia rozpraszanie ciepła wewnątrz korpusu.

Pompy niskociśnieniowe (ang. tube pumps) są najczęściej spotykanym rodzajem pomp perystaltycznych. Wytwarzają znacznie niższe ciśnienie, najczęściej 1-2 bar, przez co do ich prawidłowej pracy wykorzystuje się znacznie mniejsze i słabsze silniki. A więc koszt takich pomp jest dużo niższy, a same urządzenia są bardziej kompaktowe niż ich odpowiedniki wysokociśnieniowe.

Inny podział pomp oparty jest na różnicach w konstrukcji samej głowicy. Zdecydowana większość obecnie produkowanych pomp pracuje w układzie klasycznym. Posiadają obracający się wirnik z zamontowanymi na jego końcach krzywkami lub rolkami, które dociskając dren do korpusu wymuszają przepływ płynu. Ilość rolek waha się w granicach od dwóch nawet do kilkunastu. Istnieją jednak rozwiązania, które wykorzystują tylko jedną rolkę (ang. 360 degree peristaltic pump). Jest ona zamocowana mimośrodowo na wale wirnika i w końcowej fazie obrotu dociska do korpusu jednocześnie ssącą i tłoczącą część drenu.

Innym typem konstrukcji głowicy charakteryzują się liniowe pompy perystaltyczne (ang. linear peristaltic pump). Zasada ich działania polega na dociskaniu drenu do podłoża za pomocą zamocowanych blisko siebie krzywek. Podczas pracy krzywki po kolei naciskają na dren, powodując przepływ płynu (Rys. 2). Zasada działania tego typu pomp przypomina przesuwanie palcem po gumowym wężu ułożonym na stole, dlatego też pompy te nazywane są potocznie pompami palcowymi (ang. finger pumps).

Rysunek 2. Schemat działania liniowej pompy perystaltycznej.

Konstrukcja pomp perystaltycznych umożliwia również bardzo łatwe tworzenie systemów wielokanałowych. Urządzenia takie buduje się poprzez osadzanie na jednym wale wielu głowic.

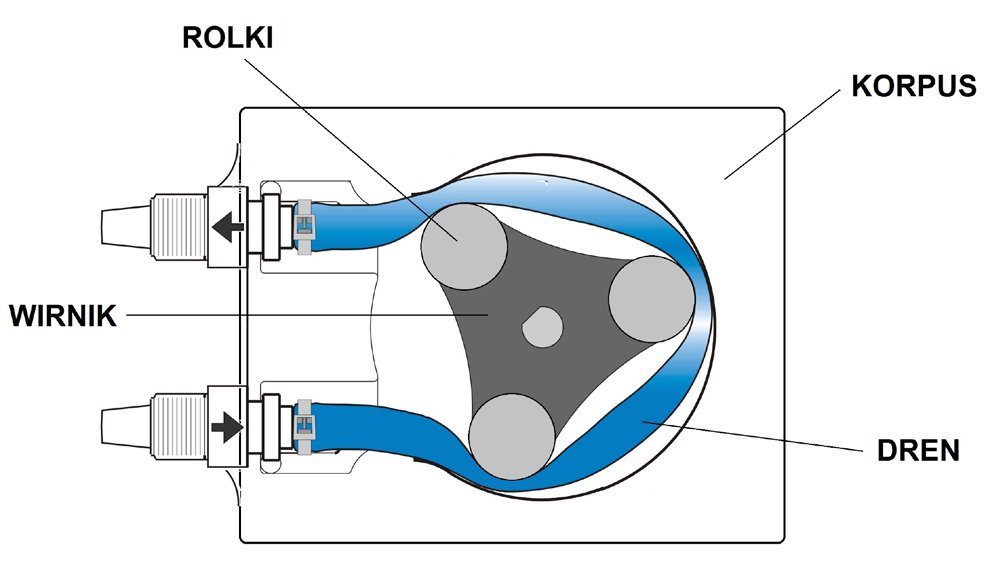

Głowice pomp

Budowa pompy perystaltycznej generalnie jest bardzo prosta. W podstawowej wersji wyróżnia się kilka elementów mechanicznych, których cechy mają wpływ na określenie możliwości zastosowania urządzenia i prawidłowe użytkowanie. Głowice pomp perystaltycznych składają się z dwóch zasadniczych elementów: korpusu pompy oraz obracającego się wewnątrz niego wirnika z rolkami (Rys. 3).

Rysunek 3. Budowa głowicy pompy perystaltycznej.

Zewnętrzna część wirnika zakończona jest wystającymi elementami, które dociskają dren do korpusu pompy. Najpowszechniej wykorzystywane rodzaje elementów dociskowych to krzywki oraz rolki.

W konstrukcji głowic wyróżnia się dwa rodzaje zamocowania rolek do wirnika. Najprostszym i najczęściej wykorzystywanym rozwiązaniem jest zastosowanie stałego zamocowania rolek – zachowanie niezmiennej wysokości szczeliny między rolką a korpusem pompy (ang. fixed occlusion). Metoda ta ma istotną wadę – w takim typie głowic możliwe jest stosowanie drenów o jednej grubości ścianki. Używanie wężyków o grubszej ściance znacznie zmniejsza ich żywotność, natomiast stosowanie cieńszych ścianek wpływa na redukcję wydajność pracy tego typu pompy.

Alternatywnym rozwiązaniem jest stosowanie rolek dociskanych do korpusu za pomocą sprężyny. Taka konstrukcja zapewnia stałą siłę docisku, przez co zwiększa się czas użytkowania węża, a także możliwe jest stosowanie szerszego zakresu grubości jego ścianek.

Dreny

Wartość użyteczna pompy determinowana jest rodzajem użytego drenu. Pomimo wielu zalet pomp perystaltycznych to właśnie wybór drenu jest punktem krytycznym przy eksploatacji urządzeń.

Dobór właściwego drenu determinuje przydatność pompy oraz prawidłowość jej użytkowania. Brak znajomości charakterystyki chemicznej pompowanej cieczy jest najczęstszą przyczyną bezpowrotnego uszkodzenia głowicy.

Rynek pomp perystaltycznych elastycznie dopasowuje się do wymagań odbiorców, dzięki czemu dostępnych jest wiele rodzajów drenów o określonych właściwościach i odporności chemicznej. Dren jest jedynym elementem mającym kontakt z przesyłanym płynem, dlatego znajomość jego właściwości jest niezbędna.

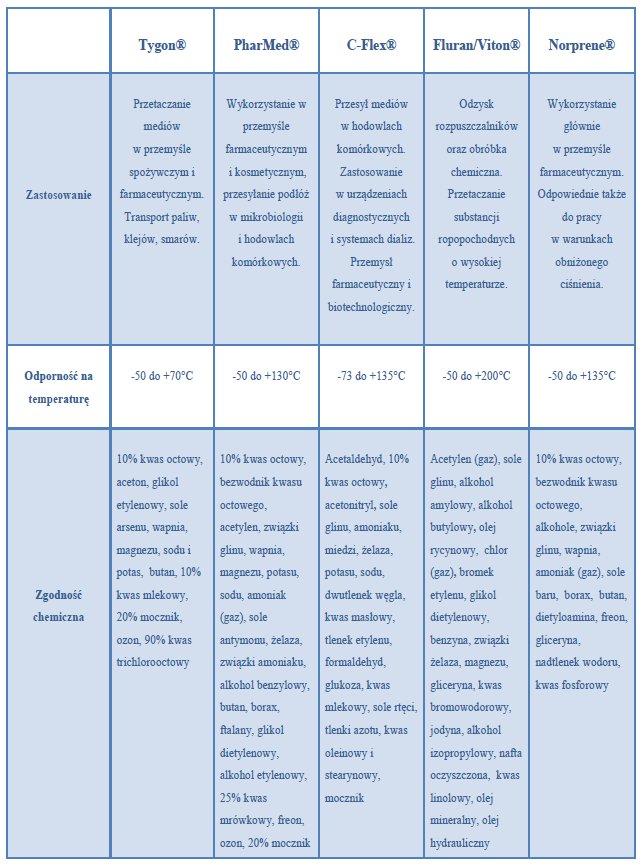

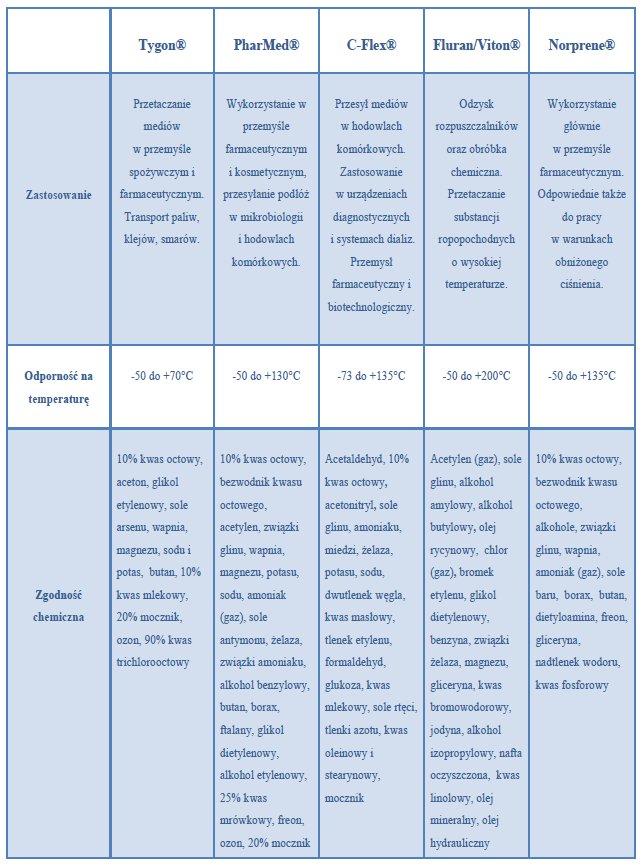

Zgodność chemiczna

Materiał, z jakiego wykonany jest dren musi być odporny chemicznie na pompowaną ciecz. Odpowiedni dobór drenu zapewnia najlepszą wydajność procesu przesyłu oraz daje gwarancję bezpieczeństwa użytkowania. Dzięki różnorodności dostępnych materiałów użytkownicy mają możliwość dobrania najlepszej dla siebie kombinacji dren-przesyłane medium.

Wielu dostawców drenów do pomp perystaltycznych wprowadza karty zgodności chemicznej swoich produktów. Użytkownicy maja możliwość korzystania ze szczegółowych tabel dotyczących konkretnych rodzajów tworzyw. Dreny, które wykazują akceptowalną wytrzymałość przy pierwszym kontakcie z danym środkiem chemicznym mogą nie wytrzymać działania tej samej substancji podczas pompowania, gdzie na przewód działają dodatkowo siły mechaniczne generowane pracą rolek. Częstym błędem jest korzystanie z tzw. uniwersalnego drenu.

Mając do dyspozycji karty zgodności chemicznej należy analizować „krok po kroku” skład chemiczny przesyłanego płynu. Nawet śladowa ilość niektórych kwasów i rozpuszczalników może być wystarczająca do zniszczenia drenu w przypadku, gdy jest on narażony na ich działanie w sposób ciągły bądź powtarzalny. Istotne jest także, aby pamiętać, że odporność chemiczna wielu tworzyw maleje wraz ze wzrostem temperatury. Związki chemiczne, które nie wykazują efektu w temperaturze pokojowej mogą uszkadzać dreny w podwyższonej temperaturze. Tabele zgodności chemicznej muszą jasno określać, w jakich warunkach ustalono podane w niej parametry.

Tabela 2. Wybrane właściwości i wykorzystanie drenów dostępnych komercyjnie.

W sytuacji, gdy substancja chemiczna nie została umieszczona w tabeli zgodności chemicznej lub warunki pracy w danym miejscu znacznie odbiegają od tych, w jakich określono stopień odporności chemicznej, dobrym rozwiązaniem może być przeprowadzenie testu zanurzeniowego. Metoda ta polega na wykorzystaniu małego fragmentu drenu o znanej wadze, średnicy i długości umieszczonego w zamkniętym naczyniu wypełnionym nieznaną cieczą roboczą na min. 48 godzin. Po upływie założonego czasu dren jest płukany, suszony i ponownie poddawany pomiarom. Fragment, który pomyślnie przeszedł test zanurzeniowy powinien zostać sprawdzony w warunkach roboczych. Brak odbarwień drenu, poszerzenia światła, śladów pęknięć lub innych oznak degradacji świadczy o zgodności materiału z pompowanym płynem.

Oprogramowanie LP-control do sterowania pompami perystaltycznymi oraz zbierania danych (www.tech-lab.pl).

Ciśnienie

Poza problemem doboru odpowiedniego rodzaju drenu dużym ograniczeniem w pracy z pompami perystaltycznymi jest generowane ciśnienie. Źródła ciśnień w przesyłaniu płynów mogą być różne. Ciśnienie wsteczne generowane jest w momencie, gdy ciecz przechodzi przez filtry, przepływomierze lub zawory. Zasady prawidłowego korzystania z pomp narzucają konieczność poznania wszystkich źródeł ciśnień mogących działać na dren. Istotne jest również przestrzeganie zaleceń producentów urządzeń. Praca w warunkach zbyt wysokiego ciśnienia może powodować poszerzenie się światła przewodu, który w konsekwencji przestaje być kompatybilny z głowicą pompy lub ulega pęknięciu.

Standardowo przewód poddawany jest naciskowi w granicach od 1 (silikon) do 3 (neopren) bar. Ciągłe udoskonalanie pomp to przede wszystkim rozwijanie technologii produkcji tworzyw bardziej odpornych zarówno chemicznie jak i fizycznie. Współcześnie dostępne są dreny pozwalające na pracę nawet przy ok. 10-15 bar.

Temperatura

Zakres temperatury, do którego dostosowane jest tworzywo, z jakiego wykonano dren jest kolejnym czynnikiem wpływającym na pracę z pompą perystaltyczną. Niektóre materiały, np. silikon, wykazują szeroką tolerancję i ich wykorzystanie jest możliwe zarówno w niskiej jak i wysokiej temperaturze. Wielu producentów wprowadza do swojej oferty dreny, które dedykowane są do pracy w bardzo wąskim zakresie temperatury. Dobrym rozwiązaniem jest ustalenie minimalnej i maksymalnej wartości temperatury, której zastosowanie wciąż gwarantuje prawidłowe działanie urządzenia. Warto zwrócić uwagę, iż podczas pracy w podwyższonej temperaturze ciśnienie w drenie wzrasta.

Wymiary

Pompy perystaltyczne dostarczają ustaloną objętość płynu z każdym obrotem rolek głowicy, dlatego rozmiary przewodu mają bezpośredni wpływ na ilość dostarczanej cieczy. Dren, a właściwie jego odpowiednia średnica i grubość ścianek, są istotnymi elementami każdej pompy perystaltycznej charakteryzującej się wysoką jakością pracy i wykonania.

Podstawowymi cechami, które jako pierwsze brane są pod uwagę podczas doboru drenu jest średnica światła przewodu i grubość jego ścian. Dren o dużej średnicy i cienkich ściankach umożliwia przesyłanie dużych objętości cieczy ale generowane ciśnienie robocze jest niewielkie. Średnica wewnętrzna determinuje ilość przesyłanego płynu, z kolei odpowiedni materiał oraz jego grubość zapewnia odporność na odkształcenia. Wykorzystanie drenu o rozmiarze większym niż zaleca producent może doprowadzić do zakleszczenia przewodu między rolkami głowicy lub niedrożności kanału.

Analizując sytuację odwrotną. Zastosowanie drenu o zbyt małej średnicy powoduje, że zostaje on wciągnięty przez rolki. Przewód o rozmiarze mniejszym niż rekomendowany nie jest zaciskany przez rolki z odpowiednią siłą, czego skutkiem będzie niedostateczny przepływ lub nawet jego zatrzymanie.

Jeśli pompa ma być wykorzystywana w procesach, w których wymagana jest wysoka dokładność zalecane są dreny o stosunkowo małej średnicy, gdyż nawet niewielkie zmiany obrotów wirnika mogą powodować powstawanie odchyleń w szybkości przepływu i ilości dostarczanego płynu.

Tolerancja

W dużej mierze parametr ten związany jest z charakterystyką drenu. Odpowiada na pytanie, jak wiele możliwych różnic w wymiarach przewodu może powstać podczas pracy z pompą perystaltyczną. Tolerancja wymiarowa odpowiada za minimalizowanie odchyleń między drenami i pozwala zapewnić lepszą powtarzalność. W procesach wymagających wysokiej dokładności zwykle istnieje możliwość kalibracji pompy, aby uniknąć błędów w objętości dozowanych cieczy.

Przepuszczalność dla gazów

Istnieje kilka szczególnych zastosowań pompy dozującej, które powinny uwzględniać przepuszczalność gazów charakterystyczną dla materiału z jakiego powstał dren. Przykładem jest praca z płynami wrażliwymi na obecność gazów, które muszą być chronione przed utlenieniem oraz wykorzystanie pompy w prowadzeniu beztlenowej hodowli komórek. Dobra przepuszczalność gazów to jedna z głównych cech drenów wykonanych z silikonu. Wraz ze wzrostem termoplastyczności materiału zdolność ta spada. Zastosowanie drenu wykonanego z tworzywa o niskiej przepuszczalności zapobiega problemom związanym z ekspozycją transportowanej cieczy na powietrze.

Siła docisku

Wartość stosowanej siły docisku drenu do korpusu pompy wpływa na wydajność pompowania. Parametr ten determinuje także żywotność drenu. Wysokie wartości siły docisku powodują drastyczny spadek użyteczności drenu, jednak umożliwiają zwiększenie wydajności pompy, zwłaszcza przy wysokim ciśnieniu pompowania. Z tego względu prawidłowy dobór siły docisku jest bardzo ważnym elementem projektowania pomp perystaltycznych.

Jako miarę siły docisku wykorzystuje się parametr zamknięcia drenu (δ), który wyraża się jako wartość absolutną (1) lub odniesioną do podwojonej grubości ścianki drenu (2).

δ[mm]=2s-b (1)

δ[%]=(2s-b)/2s∙100% (2)

i

s – grubość ścianki drenu [mm],

b – grubość szczeliny pomiędzy rolką a korpusem pompy [mm].

W praktyce wartość tego parametru waha się w granicach 10-20 %, przy czym wyższe wartości stosuje się dla bardziej miękkich materiałów budujących dren. W obecnie spotykanych konstrukcjach pomp producenci dają użytkownikowi możliwość zmiany siły docisku poprzez stosowanie wymiennych rolek o różnych średnicach lub zmianę miejsca ich zamocowania na obwodzie wirnika.

Natężenie przepływu

Natężenie przepływu V wytwarzane przez pompy perystaltyczne zależy od trzech parametrów: średnicy wewnętrznej drenu, długości jego części roboczej oraz prędkości obrotowej wirnika pompy (3).

V [ml/min]=(π∙d_w^2)/400∙L∙n (3)

Gdzie:

dw – średnica wewnętrzna drenu [mm],

L – długość części roboczej drenu [cm],

n – prędkość obrotowa wirnika pompy [obr/min].

Uzyskanie większego natężenia przepływu przy stałej prędkości obrotowej wirnika możliwe jest dzięki zastosowaniu większej głowicy (o większej średnicy wirnika) lub użyciu drenu o większej średnicy wewnętrznej. Jednak znacznie częściej do regulacji natężenia przepływu pompowanej cieczy stosuje się regulację prędkości obrotowej wirnika, czyli de facto prędkości obrotowej silnika napędzającego pompę.

Charakterystyka pracy pomp perystaltycznych determinuje powstawanie pulsacji ciśnienia wylotowego, ze względu na skończoną ilość elementów dociskowych. W niektórych zastosowaniach (np. w systemach analityki chemicznej) konieczna jest minimalizacja powstających pulsacji. Dokonuje się tego poprzez dwa zabiegi. Pierwszym z nich i zarazem najczęściej stosowanym jest zwiększenie ilości rolek w głowicy. Zabieg ten nie wpływa znacząco na wydajność pracy pompy, jednak obniża czas użyteczności drenu. Innym podejściem do zniwelowania powstających pulsacji jest stosowanie odcinków elastycznych „minizbiorników” za pompą, które rozszerzają się pod wpływem wzrostu ciśnienia i następnie kosztem sił sprężystości oddają swoją energię, powodując przepływ płynu, jednak ze znacznie zmniejszonymi pulsacjami. Rozwiązanie to jest bardzo podobne do mechanizmu pracy serca u ssaków. Należy jednak zauważyć, że całkowita redukcja pulsacji z wykorzystaniem tej metody jest trudna do uzyskania.

Zastosowanie pomp perystaltycznych

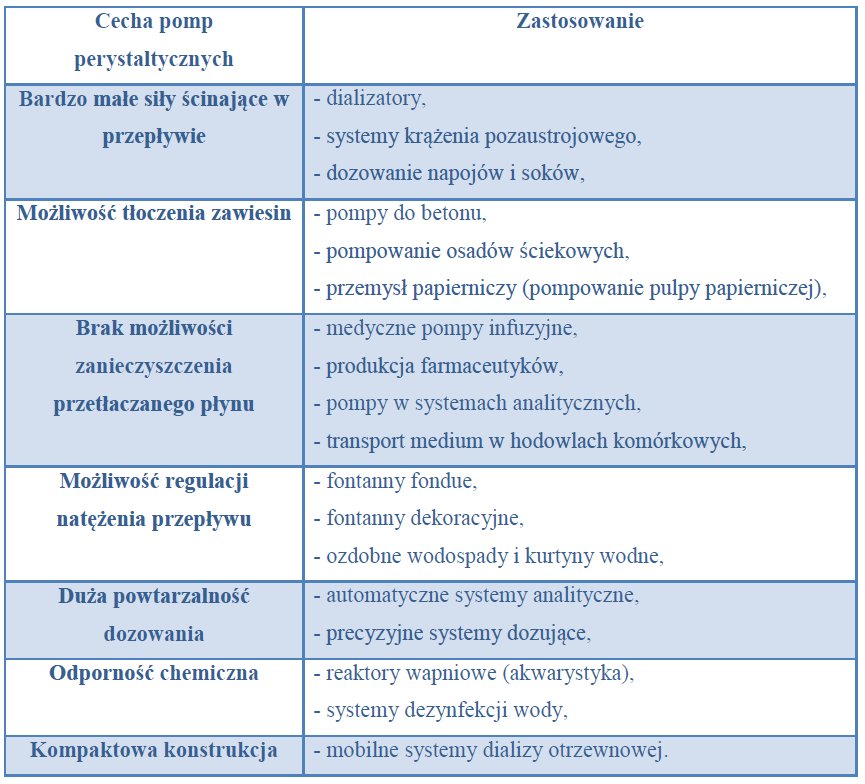

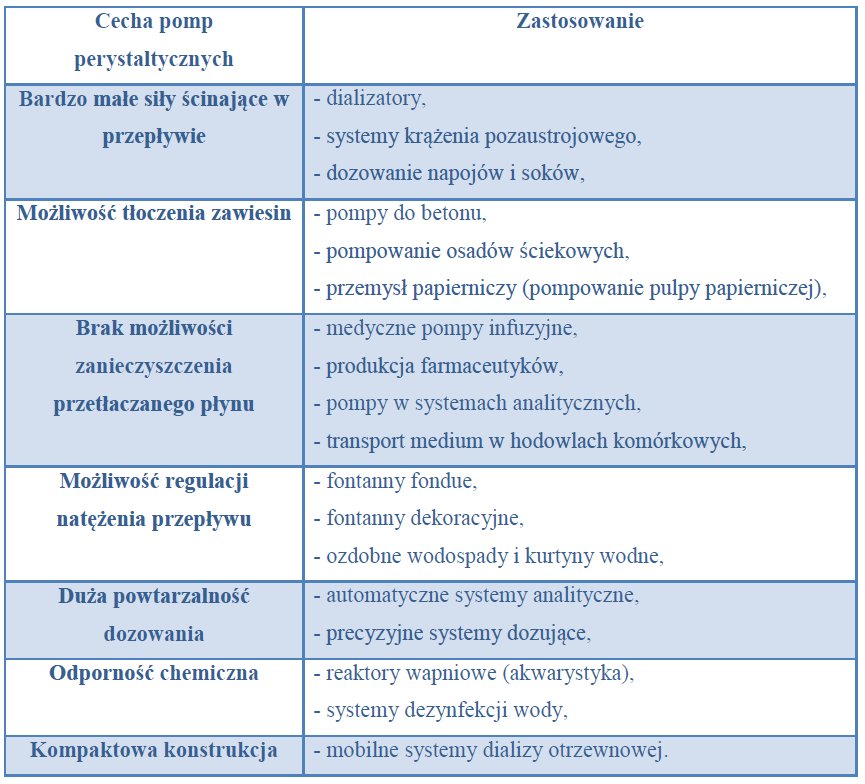

Pompy perystaltyczne dzięki swoim unikatowym właściwościom znalazły szerokie zastosowanie w wielu dziedzinach działalności człowieka. Wybrane zastosowania przedstawiono w Tabeli 1.

Tabela 1. Wybrane zastosowania pomp perystaltycznych.

Wady i zalety pomp perystaltycznych

Najważniejszą zaletą pomp perystaltycznych jest całkowite odizolowanie przetłaczanego płynu od części ruchomych pompy. Stosowanie drenów z odpowiedniego materiału zapewnia zachowanie sterylności przepływu oraz umożliwia pompowanie cieczy agresywnych lub zanieczyszczonych. Pompy perystaltyczne nie wymagają żadnych specjalnych zabiegów przed uruchomieniem, ponieważ należą do pomp samozasysających. Są również odporne na pracę w warunkach braku cieczy (tzw. praca na sucho). Ponadto pompy te nie posiadają w swojej konstrukcji żadnych zaworów, uszczelnień czy dławików, przez co są łatwe w utrzymaniu i eksploatacji. Jedynym elementem często wymienianym jest dren, którego cena jest stosunkowo niska.

Wśród parametrów pracy największą zaletą pomp perystaltycznych jest ich wysokość zasysania. Nie bez znaczenia jest również fakt, iż po zatrzymaniu wirnika zassana ciecz nie spływa, tylko utrzymuje się w drenie. Niewątpliwą zaletą jest również możliwość pracy z cieczami o szerokim zakresie lepkości. Stosunkowo łagodna praca pomp perystaltycznych nie wytwarza dużych sił ścinających, przez co są one z powodzeniem wykorzystywane do przetaczania krwi.

Wysoka powtarzalność pracy i możliwość precyzyjnego dozowania bardzo małych ilości cieczy spowodowały, że pompy przewodowe z powodzeniem pracują w systemach analitycznych.

Pompy perystaltyczne nie są pozbawione wad. W przypadku intensywnej eksploatacji mogą pojawiać się pęknięcia drenu prowadzące do wycieków, co generuje konieczność ich częstej wymiany i wiąże się z potrzebą kalibracji urządzenia. Problemu można uniknąć zwracając szczególną uwagę na prawidłowość doboru rodzaju węża.

W przypadku wykorzystania pomp perystaltycznych należy liczyć się też z występującymi w przepływie pulsacjami, które mogą być niepożądane w niektórych zastosowaniach. Wadą może być również stosunkowo mała wartość wytwarzanego ciśnienia w porównaniu do innych pomp (np. zębatych i tłokowych).

Niedogodnością jest konieczność ustalenia zgodności wykorzystywanego urządzenia z przepisami. Jest to szczególnie ważne w przemyśle farmaceutycznym, gdzie każdy element, który ma mieć bezpośredni kontakt ze składnikami produktu końcowego musi spełniać warunki określone przez wytyczne Farmakopei Europejskiej i Farmakopei Stanów Zjednoczonych.

Inną kwestią wartą rozważenia, która może stanowić zarówno wadę jak i zaletę pomp perystaltycznych jest cena urządzeń oraz nakład funduszy ponoszony na eksploatację. Na etapie wyboru pompy i zakupu drenów warto dokonać odpowiednich kalkulacji.

Obecnie użytkownicy pomp perystaltycznych mogą wybierać z setek rodzajów drenów i wielu modeli głowic, o różnych kombinacjach wykazywanych parametrów. Mają możliwość dopasowania produktu idealnego do planowanego zastosowania oraz spełniającego wszystkie zalecenia wytwórcy urządzenia. Podczas dobierania pompy perystaltycznej pod własne wymagania warto kierować się wyżej opisanymi punktami. Bezcenne jest także doświadczenie i wiedza użytkownika. Wszystkie te elementy dadzą pewność, że pompa dozująca będzie spełniać stawiane jej oczekiwania.