Gdański Uniwersytet Medyczny

1. Wstęp

Technika powlekania zanurzeniowego (dip coating) umożliwiająca osadzanie cienkich filmów na powierzchni materiałów, należy do najstarszych komercyjnie stosowanych technik powlekania. Pierwszy patent opisujący ten proces został wydany przez firmę Jenaer Glaswerk Schott & Gen. [1]. Pierwsze przemysłowe zastosowania techniki są zasługą firmy Schott, która dzięki jej wykorzystaniu, w latach 40. XX wieku rozpowszechniła produkcję lusterek samochodowych [2]. Wśród dostępnych technik osadzania, powlekanie zanurzeniowe jest najczęściej stosowaną techniką w przemyśle, jak i laboratoriach. Wyróżnia ją prostota procesu, niskie koszty i wysoka jakość powłok. Wszechstronność techniki umożliwia wytwarzanie jednorodnych powłok o zróżnicowanych właściwościach. Dostosowanie określonych parametrów procesu determinuje ostateczne właściwości powłoki. Duża różnorodność wytwarzanych, powtarzalnych struktur o określonej grubości, może być uzyskiwana m.in. przez kontrolę:

- funkcjonalności początkowej powierzchni podłoża,

- prędkości zanurzania/wynurzania,

- czasu ociekania, odparowywania,

- kąta zanurzania/wynurzania,

- liczby cykli zanurzania,

- składu roztworu powlekającego,

- liczby roztworów w każdej sekwencji zanurzania,

- prędkości mieszania roztworu,

- stężenia, lepkości roztworu,

- temperatury, wilgotności,

- innych parametrów zależnych od zaprojektowanej aparatury i docelowej aplikacji.

Technika zanurzeniowa umożliwia modyfikację materiałów, niekiedy istotnie zmieniając ich właściwości i otwierając nowe możliwości aplikacyjne. Powlekanie umożliwia, m.in.:

- zwiększanie/zmniejszanie odporności mechanicznej/chemicznej materiałów,

- uzyskiwanie zminiaturyzowanych struktur, przydatnych np. w elektronice,

- zmianę walorów estetycznych, barwy lub właściwości odbijania światła.

Powlekanie poprzez zanurzenie umożliwia uzyskiwanie powłok na elementach o zróżnicowanej wielkości i kształcie do wytwarzania cienkich warstw przez samoorganizację jak i w metodach zol-żel. W ostatnich latach można również zaobserwować wzrost popularności tej metody do osadzania różnego rodzaju nanocząstek. Niektóre obszary zastosowań techniki powlekania przez zanurzanie to:

- wielowarstwowe powłoki czujników,

- funkcjonalizacja implantów,

- hydrożele,

- struktury antyrefleksyjne w fotoogniwach krzemowych,

- powlekanie biomateriałami,

- tworzenie pianek mikroporowatych,

- kierunkowa krystalizacja,

- osadzanie nanocząstek lub polimerów zol-żel,

- wytwarzanie samoorganizujących się monowarstw (SAM – Self-Assembled Monolayers),

- nakładanie powłok warstwa po warstwie (LbL –Layer-by-Layer).

Aby jednak w pełni wykorzystać zalety techniki i dostępnego sprzętu konieczne jest poznanie jej ogólnej charakterystyki, przedstawionej w artykule.

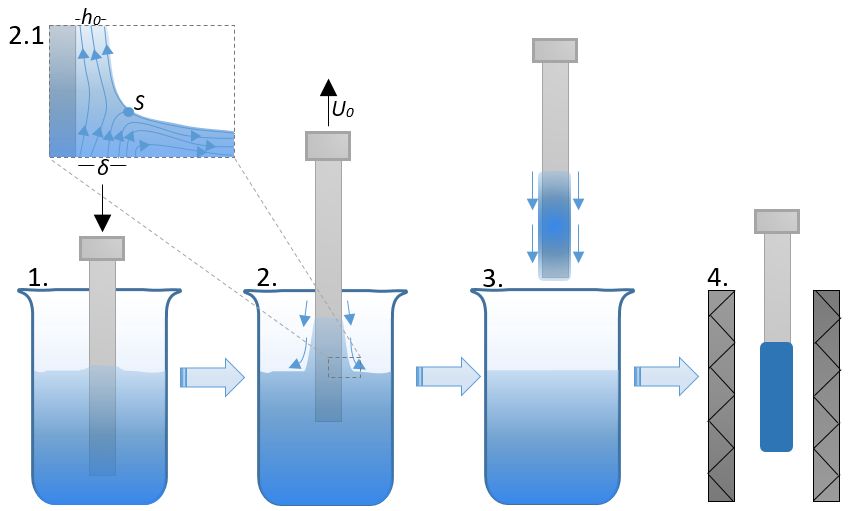

2. Zasada działaniaPowlekanie zanurzeniowe umożliwia osadzanie ciekłej warstwy lub warstw poprzez zanurzenia w ciekłym ośrodku. W podstawowych procesach tworzenia się warstw wyszczególnić można kilka etapów (Rysunek 1). Pierwszym z etapów jest zanurzanie substratu. Tworzenie jednorodnej warstwy powlekającej następuje przy wynurzaniu z płynu powlekającego, która następnie może być utwardzana poprzez odparowanie, suszenie bądź towarzyszące procesowi reakcje chemiczne. Proces wielokrotnego powlekania zanurzeniowego może być zastosowany w celu zwiększenia grubości warstwy lub do zwiększenia ilości warstw. Czasami wymagany jest pośredni proces utwardzania, aby uniknąć rozpuszczania uprzednio osadzonych warstw. Przykładem takiej metody jest osadzanie wielowarstwowe z pośrednim utwardzaniem lampą UV i ogrzewaniem [3].

Rysunek 1. Schemat procesu powlekania techniką zanurzeniową: 1. Zanurzanie. 2. Wynurzanie, 3. Odciekanie i odparowywanie, 4. Opcjonalny proces utwardzania chemicznego bądź fizycznego powłoki. 2.1 Uwydatnienie schematu linii przepływu podczas procesu powlekania (U0 – prędkość wynurzania, S – punkt stagnacji, δ – warstwa graniczna, h0 - grubość osadzonego filmu.

Rysunek 1. Schemat procesu powlekania techniką zanurzeniową: 1. Zanurzanie. 2. Wynurzanie, 3. Odciekanie i odparowywanie, 4. Opcjonalny proces utwardzania chemicznego bądź fizycznego powłoki. 2.1 Uwydatnienie schematu linii przepływu podczas procesu powlekania (U0 – prędkość wynurzania, S – punkt stagnacji, δ – warstwa graniczna, h0 - grubość osadzonego filmu.

Podłoże opuszczane do wybranej wysokości zanurzenia. Dostosowywany jest czas zanurzenia, następnie podłoże jest wycofywane. Podczas tego procesu, cienka warstwa roztworu pozostaje na powierzchni podłoża. Po całkowitym usunięciu rozpuszczalnika na podłożu pozostaje warstwa filmu o odpowiednio dobranej grubości. W przypadku niektórych materiałów można przeprowadzić dodatkowy proces utwardzania powleczonego materiału, zmieniając jego parametry chemiczne lub fizyczne. Punkt stagnacji występuje, gdy równowaga pomiędzy siłami wpływającymi na utrzymanie warstwy i przeciwstawnymi do niej osiągnie stan równowagi. Bilans tych sił decyduje o grubości filmu. Stosowanie lotnych rozpuszczalników determinuje proces odparowania już na etapie wynurzania. Na kinetykę procesu ma również wpływ ruch powietrza nad roztworem. Aby uniknąć niekontrolowanych fluktuacji związanych z fazą nadpowierzchniową, stosowane są specjalne komory lub proces przeprowadzany jest w odpowiednio dostosowanych do tego pomieszczeniach. W celu zwiększenia powtarzalności procesu stosowane są urządzenia automatyczne, których parametry pracy można dowolnie dostosowywać.

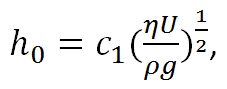

Podstawowymi parametrami decydującymi o grubości otrzymanych powłok są lepkość roztworu (η) oraz prędkość zanurzania i wynurzania (U). Odpowiednio wysoka wartość tych parametrów wpływa na zmniejszenie krzywizny menisku, w takim przypadku grubość uzyskanej powłoki h równoważy lepki opór (αηU/h) i siły ciężkości (ρgh) [4]:

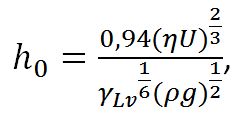

gdzie, c_1=0,8 to stała proporcjonalności dla cieczy newtonowskich. Gdy lepkość cieczy i prędkość ruchu nie są dostatecznie duże, to równowaga jest opisywana przez stosunek lepkiego oporu cieczy do napięcia powierzchniowego pary γLν, zgodnie z zależnością Landaua-Levicha dla płynu newtonowskiego i nieparującego:

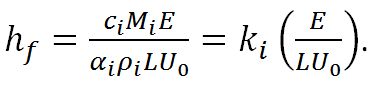

Przy najczęściej stosowanych prędkościach wynurzania w zakresie 1 – 10 mm/s w sposób dokładny określana jest grubość wytworzonego filmu. W przypadku ultra wolnych prędkości (>0,1 mm/s) lub w innych ekstremalnych warunkach, np. bardzo wysoka lotność rozpuszczalnika, bardzo wysoka reaktywność związków w roztworze itp. model ten nie może zostać zastosowany. W takim przypadku odparowanie roztworu i obniżanie menisku cieczy zachodzi szybciej niż wynurzanie. Przyjmując, że szybkość parowania Ejest stała i przy zastosowaniu prawa zachowania masy, można uzyskać zależność dla końcowej grubości powłoki hf (np. po stabilizacji termicznej):

gdzie, ci to stężenie nieorganicznego roztworu, Mi masa molowa nieorganicznego materiału, αi frakcja materiału nieorganicznego w filmie, L szerokość filmu. αi różni się znacznie w zależności od U0 wprowadzono stałą proporcji materiału ki.

Wymienione równania umożliwiają przybliżone oszacowanie rzeczywistych wartości. Nie uwzględniają czynników przyczyniających się do ostatecznej charakterystyki filmu, tj. przepływu powietrza, pienienia, gradientów lepkości, stężenia i cieplnych, jak i efektu Marangoniego.

3. Aspekty praktyczneNanoszenie powłok z wykorzystaniem powlekania zanurzeniowego, takich np. jak farby bądź lakiery, należy do procesów nieskomplikowanych, ekonomicznych, które można łatwo modyfikować. Jednak aby uzyskać powłoki o wysokiej jakości i/lub właściwościach optycznych za pomocą metody zol-żel, konieczne jest zapewnienie wysokiej czystości i odpowiednich parametrów procesu.

Różnorodne materiały mogą być osadzane jako cienkie warstwy za pomocą powlekania zanurzeniowego zol-żel, jednak najczęściej stosowane są tlenki metali (SiO2, TiO2, itp.) Nieorganiczne powłoki mogą być osadzane z monometrycznych lub niskocząsteczkowych prekursorów polimerowych. Coraz częściej wykorzystywane są zole nanocząstek są coraz częściej wykorzystywane [5]. Główną zaletą zoli wykonanych ze wstępnie zhydrolizowanych prekursorów lub krystalicznych nanocząstek jest mniejsza tendencja do „kurczenia” powłok i możliwość nanoszenia powłok o większej grubości. Ponadto, nanocząstki nie wymagają wysokiej temperatury procesu, gdy etap krystalizacji jest odseparowany od formowania filmu. Oprócz powłok nieorganicznych, możliwe jest nanoszenie materiałów organiczno-nieorganicznych i hybrydowych. Niezależnie od procesu chemicznego, właściwości roztworu determinują wydajność procesu i właściwości otrzymanych warstw, poprzez podstawowe procesy fizyczne parowania i mechaniki płynów. W związku z tym należy poświęcić szczególną uwagę odpowiedniemu dobraniu rozpuszczalnika i substancji rozpuszczonej.

RozpuszczalnikiWymagana jest umiarkowana lotność (50 – 120°C), aby uzyskać płynną warstwę na powierzchni elementu, utrzymując jednocześnie krótki czas suszenia i odpowiednie napięcie powierzchniowe, umożliwiające całkowite zwilżenie podłoża. Korzystne są głównie krótkołańcuchowe alkohole alifatyczne (etanol, n-propanol, izopropanol, n-butanol), można również stosować inne rozpuszczalniki, takie jak estry, lub etery glikolowe. Mieszaniny różnych rozpuszczalników często mogą umożliwić podwyższyć wydajność osadzania, należy jednak unikać rozdzielania faz przez selektywne odparowywania, najczęściej prowadzi to do pęcznienia i problemów ze zwilżaniem.

Substancja rozpuszczonaBardziej skomplikowany jest odpowiedni dobór substancji rozpuszczonej, która ma zapewnić odpowiednie właściwości filmu. Podstawowymi kryteriami są dobra rozpuszczalność w rozpuszczalniku, niska tendencja do krystalizacji i strącania podczas procesu odparowywania. Dodatkowo powinna umożliwiać tworzenia amorficznej błony żelowej, poprzez hydrolizę. Z technologicznego punktu widzenia, substancja rozpuszczana powinna być łatwo dostępna, tania i wykazywać niską toksyczność (wymagania te spełniane są głównie przez sole metali (chlorki, octany) lub alkoholany ale należy uwzględnić to, że przeciwjon może istotnie wpływać na hydrolizę i tworzenie faz. Dla łatwiejszej obsługi i wyższej powtarzalności osadzania, dostępne są gotowe prekursory [6]. Praktyczne stężenia prekursorów oscylują w zakresie 0,005 – 0,8 mol/l, co odpowiada zawartości tlenku ok 30%.

DodatkiZwiększenie trwałości filmu i lepsza kontrola etapu formowania filmu może być poprzez zastosowanie odpowiednich dodatków. Najpopularniejszymi adiuwantami są środki kompleksujące (acetyloaceton, dietanoloamina) lub składniki o niskiej prężności pary (np. 2-izopropoksyetanol). W tym samym celu stosuje się środki powierzchniowo czynne lub polimery (np. glikol polietylenowy). Należy pamiętać, że każdy dodatek pomocniczy jest potencjalnym źródłem zanieczyszczenia, a zatem pływa na właściwości powlekania. Najczęściej dodatki organiczne mają wpływ na zwiększoną porowatość i występowanie chemicznej redukcji. Dodatek wody może być pomocny w przypadku niektórych materiałów z tendencją do hydrolizy przed tworzeniem filmu, wpływa również na końcową grubość powłoki. Nieprzereagowany nadmiar wody może jednak powodować problemy podczas tworzenia filmu z powodu niekontrolowanych zmian właściwości rozpuszczalnika.

FiltracjaRoztwór przed powlekanie powinien zostać przefiltrowany, aby usunąć nierozpuszczone pozostałości lub zanieczyszczenia z poprzednich cykli powlekania. Wielkość porów filtrów powinna być mniejsza niż grubość powłoki, aby zapobiec uszkodzeniom powłoki. Najczęściej wykorzystywane są filtry 0,2 µm, a w przypadku specjalnych zastosowań, dostępne są również filtry o porowatości rzędu kilkudziesięciu nanometrów. W praktyce, zole polimerowe lub zawierające nanocząstki zwykle wymagają filtrów o porowatości do kilku mikronów. Jeśli roztwór powlekający używany jest do cyklicznego osadzania, to może być konieczne okresowe lub ciągłe filtrowanie.

Inne

Parametry powietrza, takie jak wilgotność i temperatura muszą być odpowiednio dostosowane i kontrolowane. Woda jest kluczowym reagentem w metodzie zol-żel, a temperatura istotnie wpływa na szybkość suszenia. Również warunki przepływu powietrza/gazu wpływają na tworzenie powłok, regulując odparowanie rozpuszczalnika i zapewniając wymianę powietrza/gazu. Najlepsze wyniki powlekania uzyskuje się dla przepływów laminarnych wokół substratu. Etapy wynurzania i suszenia są najbardziej podatne na zanieczyszczenia. Dlatego też, cały proces lub najbardziej krytyczne etapy powinny być przeprowadzane w warunkach zmniejszonego zapylenia. Optymalnym rozwiązaniem jest stosowanie komór do przepływu laminarnego lub umieszczanie maszyn powlekających w specjalnych pomieszczeniach. Materiał podłoża musi charakteryzować się chemiczną odpornością na roztwór powlekający i odpornością na ciepło, aby umożliwić etap utwardzania. Ponadto, podłoże nie powinno być porowate, aby zapobiec nasiąkaniu. Dla warstw optycznych istotne jest aby powierzchnia była możliwie gładka, o niskiej chropowatości i falistości. Przed osadzaniem niezbędne jest oczyszczenie podłoża, aby zagwarantować odpowiedni stopień zwilżenia i uniknąć zanieczyszczenia powierzchni, wpływających na końcową charakterystykę powłoki.

4. Najczęstsze problemyKontrolując parametry wymienione we wcześniejszych rozdziałach, możliwe jest wytwarzania cienkich warstw o wysokiej jakości. Aczkolwiek, zachowanie odpowiednich parametrów pracy nie gwarantuje uniknięcia wad i defektów. Poniżej przedstawiono ich podstawowe przyczyny i tam gdzie to możliwe, zalecane metody zapobiegawcze. Powlekanie zanurzeniowe jest stosunkowo prostą techniką. Należy jednak zachować maksymalną kontrolę procesu i być świadomym, co może wpłynąć na końcowy efekt. Najczęściej występujące problemy, mogą być związane m.in. z niestabilnością pracy powlekarki zanurzeniowej lub zmianami prędkości wynurzania.

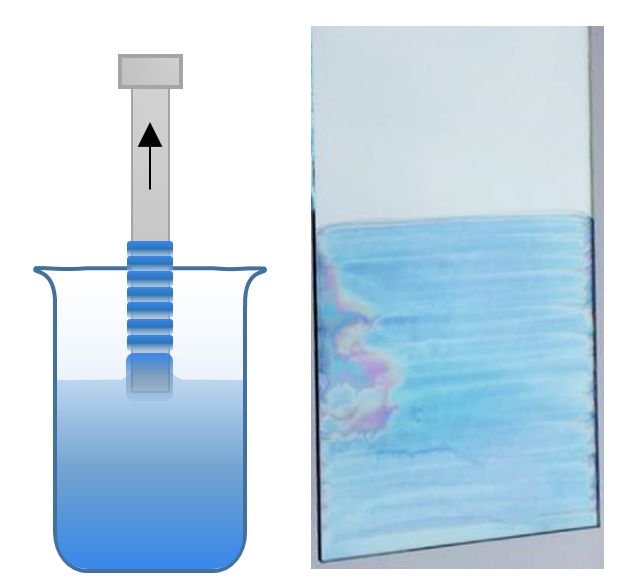

Nieregularne pasmaPowstają najczęściej wzdłuż powlekanego podłoża, zorientowane są prostopadle do kierunku wynurzania (Rysunek 2). Mogą występować pasma o nieregularnej grubości lub w postaci nieregularnych kolorów, świadczące o niehomogeniczności filmu. Wada najczęściej występuje w równomiernie rozmieszczonych odległościach. Przyczyną problemu jest zazwyczaj za niska prędkość wynurzania.

Rysunek 2. Proces tworzenia się nieregularnych poziomych pasm, spowodowany zbyt niską prędkością wynurzania.

Rysunek 2. Proces tworzenia się nieregularnych poziomych pasm, spowodowany zbyt niską prędkością wynurzania.

Tzw. efekt pierścienia kawy („cofee-ring efect”) występuje gdy temperatura otoczenia i szybkość parowania jest zbyt wysoka. Rozpuszczalnik na krawędzi menisku wyparowuje pierwszy, pozostawiając po odparowaniu nieregularne warstwy substancji. W celu zminimalizowania tego efektu, zalecane jest zwiększenie prędkości wynurzania lub obniżenie temperatury otoczenia. Obniżenie temperatury zmniejsza szybkość parowania i działanie sił kapilarnych. Aby zapobiec tworzeniu pasm zaleca się stosowanie prędkości wynurzania < 1 mm/s. Zastosować można również wyższe stężenie roztworu powlekającego, aby uzyskać równomierne pokrycie podłoża.

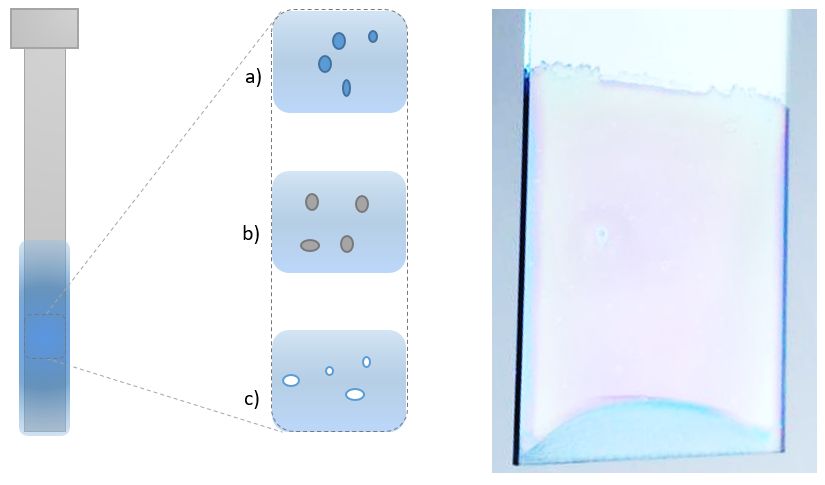

Widoczne cząstki, ubytki i kraterySą to wady, które można zaobserwować w mikrostrukturze filmu. Przykłady takich defektów można zaobserwować na Rysunku 3. Najczęściej widoczne są one na powierzchni filmu i mogą mieć wpływ na właściwości optyczne warstw (np. transparentna folia załamuje światło w innym zakresie promieniowania niż powinna). Powodem występowania tego typu defektów są zanieczyszczenia na podłożu przed powlekaniem, jego nieodpowiednie przygotowanie bądź cząstki zawieszone w powietrzu. Dodatkowy wpływ ma agregacja lub krystalizacja substancji rozpuszczonej.

Rysunek 3. Defekty występujące w mikrostrukturze filmu: a) widoczne cząstki, b) dziury, c) kratery.

Rysunek 3. Defekty występujące w mikrostrukturze filmu: a) widoczne cząstki, b) dziury, c) kratery.

Kurz lub inne zanieczyszczenia obecne podczas procesu powlekania mogą działać jako miejsca agregacji lub tworzenia porów. Istotne jest dokładne oczyszczenie podłoża przed osadzaniem. Zaleca się czyszczenie półpolarnymi rozpuszczalnikami (aceton, izopropanol). Dodatkowo, powlekane podłoża można przygotować chemicznie, „odsłaniając” aktywne grupy –OH, wspomagające zwilżanie, poprzez aktywację roztworem NaOH, plazmą lub ozonem.

Częściowe lub niejednorodne pokrycie podłożaZaletą powlekania zanurzeniowego jest wysoka jednolitość uzyskiwanych warstw. Jednak niewystarczający poziom zwilżenia, turbulentny przepływ powietrza podczas suszenia, nierównomierne wynurzanie, problemy z wysokością menisku mogą być przyczynami występowania niehomogeniczności. Rezultatem są widoczne różnice w kolorach i zmiany grubości występujące w powłoce (Rysunek 4).

Rysunek 4. Defekty związane z częściowym lub niejednorodnym pokryciem podłoża przez warstwę powlekającą.

Rysunek 4. Defekty związane z częściowym lub niejednorodnym pokryciem podłoża przez warstwę powlekającą.

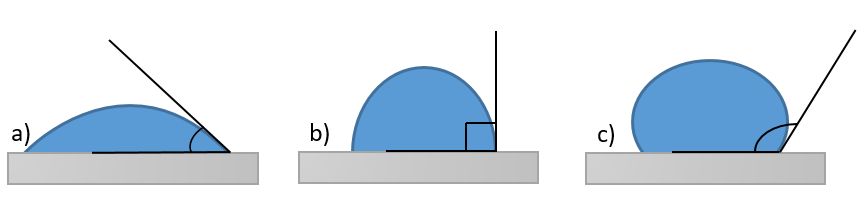

Jednym z powodów występowania niejednorodności filmu jest niewystarczające zwilżanie, szacowane przez zastosowanie analizy kąta zwilżania (Rysunek 5). Mały kąt zwilżania oznacza, że ciecz ma wysoką zwilżalność i w konsekwencji będzie się dobrze rozwijać.

Rysunek 5. Zależność kąta zwilżania od zwilżalności: a) kąt zwilżania < 90 ֯, wysoka zwilżalność, b) kąt zwilżania 90 ֯, średnia zwilżalność, c) kąt zwilżania > 90 ֯, niska zwilżalność.

Rysunek 5. Zależność kąta zwilżania od zwilżalności: a) kąt zwilżania < 90 ֯, wysoka zwilżalność, b) kąt zwilżania 90 ֯, średnia zwilżalność, c) kąt zwilżania > 90 ֯, niska zwilżalność.

Kąt zwilżania zależy od dwóch czynników: napięcia powierzchniowego cieczy i energii powierzchniowej podłoża. Jeżeli napięcie powierzchniowe jest wysokie, to cząsteczki będą silnie przyciągać się do siebie, co powoduje brak zwilżalności. Gdy energia powierzchniowa jest wysoka, ciecz będzie zwiększać powinowactwo do podłoża. Wysokość menisku regulowana jest m.in. przez napięcie powierzchniowe rozpuszczalnika. Najczęściej wymagana jest zmiana rozpuszczalnika o niższych wartościach napięcia powierzchniowego, zastosowanie środka powierzchniowo czynnego, lub zwiększenie energii powierzchniowej podłoża (np. plazma tlenowa). Ostatnia opcja nie jest zalecana dla tranzystorów organicznych, gdzie korzystna jest niska energia powierzchni w celu uzyskania optymalnej wydajności.

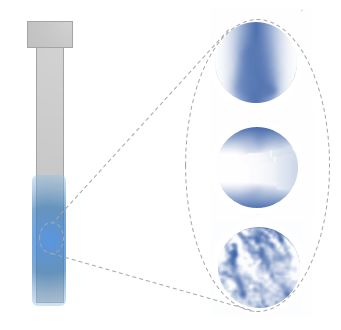

PęknięciaNajczęściej obserwowane są po obróbce termicznej. Pojawiają się charakterystyczne długie, proste pęknięcia, których ilość wzrasta wraz z grubością warstw (Rysunek 6). Przyczynami mogą być małe cząstki na powierzchni filmu, utrata wody/substancji organicznych podczas osadzania, niedopasowanie rozszerzalności cieplnej.

Rysunek 6. Widoczne w mikroskali pęknięcia występujące w powlekanej warstwie.

Rysunek 6. Widoczne w mikroskali pęknięcia występujące w powlekanej warstwie.

Główną przyczyną pęknięć może być występowanie zanieczyszczeń podczas faz „ciekłych” powlekania. Wytwarzają się wówczas regiony, które podczas obróbki cieplnej pękają w postaci podłużnych ubytków. Jak wspomniano wcześniej, roztwory powlekające powinny być przygotowane w czystym pomieszczeniu i osadzane przy przepływie laminarnym. Nieodpowiednie parametry obróbki cieplnej mogą skutkować zbyt nagłym odparowaniem rozpuszczalnika, co prowadzi do pęknięć. Jeśli podłoże i roztwór znacznie różnią się pod względem współczynnika rozszerzalności cieplnej, to podłoże nie rozszerza/nie kurczy się z tą samą szybkością co warstwa, powodując znaczne naprężenia. Dlatego jeśli to możliwe, należy stosować podłoża o zbliżonych wartościach współczynnika rozszerzalności co warstwy.

5. Modyfikacje technikiDotychczas opracowano szereg modyfikacji techniki powlekania zanurzeniowego, dostoswanych do różnych kształtów podłoża i wymagań dotyczących potencjalnych zastosowań. Podstawowe modyfikacje techniki powlekania zanurzeniowego przedstawiono poniżej.

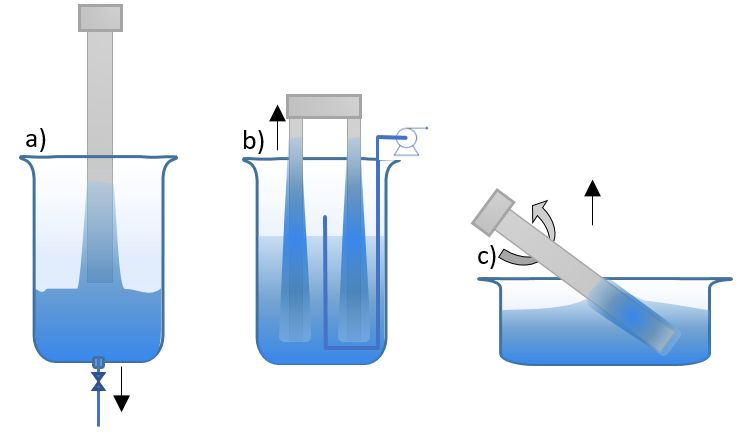

Powlekanie przez odsączanieW technice powlekania przez odsączenie (drain coating) powłoka wytwarzana jest poprzez odciągnięcie roztworu powlekającego (Rysunek 7a). Zamiast wynurzania podłoża z roztworu, obniżany jest poziom cieczy, co fizycznie prowadzi do podobnych procesów tworzenia filmu. Główną zaletą techniki jest prostsza aparatura, odsączanie można łatwo przeprowadzić grawitacyjnie ale dla stałego i powtarzalnego przepływu niezbędne jest równomierne pompowanie cieczy. Pulsacje wywołane nieprawidłowym odprowadzaniem cieczy mogą wpływać na niejednorodność filmu. Poważną wadą w porównaniu z klasyczną techniką powlekania zanurzeniowego jest to, że podłoże podczas całego procesu znajduje się w zamkniętym naczyniu. Prowadzi to do nasycania atmosfery przez odparowanie rozpuszczalnika z powierzchni podłoża i ścianek pojemnika, co może skutkować ograniczeniem suszenia i hydrolizą. W konsekwencji tworzenie jednorodnych powłok jest trudne do kontrolowania, zwłaszcza w przypadku cienkich warstw zol-żel.

Powlekanie wewnętrzneTechnika powlekania zanurzeniowego może również umożliwiać nakładanie warstw zol-żel wewnątrz cylindrycznych materiałów [7]. Ponieważ suszenie ciekłej warstwy jest ograniczone w zamkniętych podłożach, wymagany jest wymuszony przepływ, aby zagwarantować odparowanie rozpuszczalnika i hydrolizę folii. Realizowane jest to za pomocą dodatkowego osuszania (Rysunek 7b).

Powlekanie pod kątem, obrotowe i inneNazywane również powlekaniem zanurzeniowym zależnym od kąta (ADDC – Angle-Dependent Dip Coating). Wykonywane jest pod kątem innym niż ortogonalny. Umożliwia to modyfikacje grubości warstwy po obu stronach podłoża. Modyfikacje grubości warstwy mogą być realizowane przez zmianę kąta nachylenia jak i zmianę prędkości wynurzania i stężenia roztworu. Ze względu na szereg towarzyszących technice efektów (np. efekt graniczny na górnej stronie) zakres pracy ograniczony jest do < 60 ֯ i prędkości wynurzania < 10 mm/s. Głównym obszarem zainteresowań niesymetrycznych powłok jest wytwarzanie optycznych interferencyjnych (blokujących dane promieniowanie) filtrów [8]. W przypadku podłoży o złożonym kształcie, w obszarach z zagłębieniami (np. gwinty, kołnierze), powstające warstwy są zbyt grube i ulegają odpryskom. Rozwiązaniem może być obrotowy system powlekania zanurzeniowego, działające siły odśrodkowe powodują wyrównanie grubości filmu w niejednolitych obszarach podłoża.

Rysunek 7. Modyfikacje techniki powlekania zanurzeniowego: a) powlekanie przez odsączenie, b) powlekanie wewnętrzne, c) powlekanie pod kątem i obrotowe.

Rysunek 7. Modyfikacje techniki powlekania zanurzeniowego: a) powlekanie przez odsączenie, b) powlekanie wewnętrzne, c) powlekanie pod kątem i obrotowe.

Dodatkowo istnieje możliwość konstrukcji urządzeń dedykowanych pod konkretne zastosowania, umożliwiających np.

- osadzanie w różnych roztworach powlekających poprzez zastosowanie stolika obrotowego,

- kontrolę temperatury, pH roztworu w naczynku,

- zastosowanie grzania i mieszadła magnetycznego,

- zanurzanie kilku roztworów na raz (uchwyty kilkuramienne i stoliki wielopozycyjne).

Powlekanie poprzez zanurzanie należy do najstarszych i najprostszych technik powlekania materiałów. Pomimo tego, że nie uzyskano jeszcze powszechnie stosowanego modelu opisującego proces powlekania, to w automatyzowanych procesach możliwa jest dokładna kontrola procesu powlekania, co umożliwia osadzanie struktur cienkowarstwowych jak i uporządkowanych filmów nanokrystalicznych. Grubość filmu określana jest gównie przez zależność między szybkością wynurzania, lepkością i szybkością odparowywania. Podobnie jak w przypadku innych procesów osadzania, niezbędna jest kontrola podstawowych parametrów osadzania, w celu uzyskania filmu o wysokiej jakości i jednorodności. Jeśli zachowane są podstawowe standardy, to powlekanie zanurzeniowe jest techniką niezawodną do otrzymywania różnego rodzaju jednorodnych filmów. Do podstawowych zalet tej techniki należą możliwości związane z:

- pełną automatyzacja procesu zanurzania,

- stosowaniem podłoży o różnych rozmiarach, kształtach, zbudowanych z różnych materiałów,

- osadzaniem w kilku różnych roztworach powlekających w pojedynczej sekwencji,

- aplikacjami laboratoryjnymi jak i przemysłowymi o wysokiej przepustowości,

- kontrolą jakości i grubości powłok, poprzez dostosowanie parametrów pracy urządzeń do powlekania.

Pomimo tego, że technika jest dobrze znana, to jej prawidłowe stosowanie związane jest z małą dostępnością sprzętu jak i skomplikowanym oprogramowaniem. Perspektywy związane z techniką powlekania zanurzeniowego w skali laboratoryjnej powinny skupiać się głównie na:

- prostym i tanim oprogramowaniu, umożliwiającym programowanie sekwencji/cykli zanurzania/wynurzania,

- konstrukcji urządzeń umożliwiających uzyskiwanie powtarzalnych wyników, poprzez wyeliminowanie wibracji podczas zanurzania/wynurzania,

- elastyczności w konstrukcji urządzeń pod konkretne zastosowania, co umożliwiłoby szersze perspektywy rozwoju.

Literatura

[1] W. Geffcken, W. Berger, and J. Jenaer Glaswerk Schott & Gen., “Verfahren zur Änderung des Reflexionsvermögens optischer Gläser,” Jena, vol. 736, no. 411, 1939.

[2] H. Dislich and P. Hinz, “History and principles of the sol-gel process, and some new multicomponent oxide coatings,” J. Non. Cryst. Solids, 1982.

[3] J. Puetz and M. A. Aegerter, “Dip coatin technique,” in Sol-Gel Technologies for Glass Producers and Users, M. A. Aegerter and M. Menning, Eds. Saarbrucken, Germany: Springer Science, 2004.

[4] C. J. Brinker, “Dip Coating,” in Chemical Solution Deposition of Functional Oxide Thin Films, T.Schneller, Ed. Wien: Springer-Verlag, 2013, pp. 233–261.

[5] A. Garcia-Murillo et al., “Structure of Ni nanoparticles/TiO2 films prepared by sol-gel dip-coating,” NSTI-Nanotech, vol. 1, pp. 748–751, 2008.

[6] P. Löbmann and P. Röhlen, “Industrial processing of TiO2 thin films from soluble precursor powders,” Glas. Sci. Technol., vol. 76, no. 1, pp. 1–7, 2003.

[7] J. Puetz, F. N. Chalvet, and M. A. Aegerter, “Wet chemical deposition of transparent conducting coatings in glass tubes,” vol. 442, no. 03, pp. 53–59, 2003.

[8] A. Eberle and A. Reich, “Angle-dependent dip-coating technique (ADDC) an improved method for the production of optical filters,” vol. 218, pp. 156–162, 1997.